钻石会员

钻石会员

已认证

已认证

电池行业应用专题 | ALP_AN_193_CN_锂电池材料中的LPC对电池涂布工艺的影响

奥法美嘉微纳米应用工程中心 - 忻萍萍

介绍

本文隶属于电池行业应用专题,全文共 6463 字,阅读大约需要 17 分钟

摘要:随着新能源汽车和储能市场对高性能锂电池需求的不断增长,锂电池涂布工艺的优化成为提升电池性能和质量的关键环节。本文深入探讨了大颗粒计数(Large Particle Counts,LPC)对锂电池涂布工艺的影响,并提出了从原材料控制到涂布工艺优化、在线监测与反馈以及后处理工艺的全流程优化策略。研究结果表明,LPC控制不仅能够显著提升锂电池的性能和一致性,还能有效降低生产成本,为锂电池制造工艺的进一步优化提供了理论和实践依据。未来,随着检测技术和自动化控制技术的不断发展,LPC控制将在锂电池生产中发挥更为重要的作用。

关键词:电池材料;LPC;涂布;锂电池

一、锂电池制造工艺流程概述

1.1 锂电池的组成

锂电池是一种以锂金属或锂合金为负极材料、使用非水电解质溶液的二次电池。其主要由正极、负极、隔膜和电解液四部分组成。正极材料通常采用锂化合物,如磷酸铁锂(LFP)、三元材料(NCM LCO钴酸锂 LNO镍酸锂 LMO锰酸锂)等;负极材料则以石墨、硅基材料或新型合金为主;隔膜用于隔离正负极,防止短路,同时允许锂离子通过;电解液则为锂离子的传输提供介质。

1.2 锂电池的分类

锂电池可以根据其正极材料、封装形式和用途进行分类。按正极材料分为磷酸铁锂电池、三元锂电池等;按封装形式分为圆柱形、方形和软包电池;按用途分为消费类锂电池、动力锂电池和储能锂电池。不同的分类方式反映了锂电池在不同应用场景中的多样化需求。

1.3 锂电池的制备工艺

锂电池的制造主要包括电极制备、极片加工、电芯组装和电池化成等关键步骤,其中涂布工艺是影响电池性能的核心环节。锂电池的制备工艺主要包括以下几个步骤:

1)正极制备

2)负极制备

3)涂布工艺

4)干燥与辊压

5)电芯组装

6)化成与测试

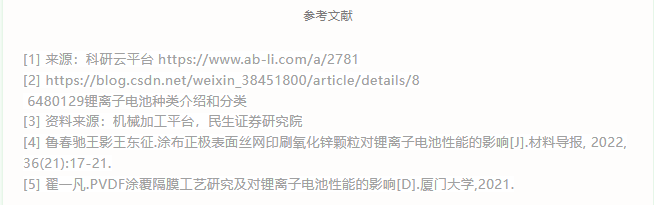

软包电池主要的工艺流程如下图所示

图1. 软包电池主要的工艺流程图[1]

在上述流程中,涂布工艺是确保极片质量和电池性能的关键环节,主要涉及将正负极材料均匀地涂布在集流体(如铜箔或铝箔)上,形成电极片。这一工艺对锂电池的性能(如能量密度、循环寿命、安全性等)有着至关重要的影响。[2]以下是锂电池涂布工艺的详细解析。

1.4 锂电池涂布工艺步骤

1.4.1 涂布前的准备

材料准备:

确保正负极材料、溶剂、粘结剂、导电剂等成分按配方准确称量并混合均匀,形成浆料。浆料的均匀性和稳定性对涂布质量至关重要。

集流体处理:

铜箔或铝箔作为集流体,需经过清洗、除油、干燥等预处理,以去除表面杂质,提高与浆料的粘附力。

1.4.2 涂布方式

锂电池涂布工艺主要包括以下几种方式:

刮刀式涂布

通过刮刀将浆料均匀刮涂在集流体上。刮刀与集流体之间的间隙可调整,以控制涂层的厚度。刮刀式涂布工艺简单、成本低,但涂布精度相对较低。

狭缝式涂布

浆料通过精密加工的狭缝喷嘴均匀挤出,涂布在集流体上。狭缝式涂布精度高,适用于高精度要求的锂电池生产。

转移式涂布

先将浆料涂布在临时载体上,然后通过热压或辊压等方式将浆料转移到集流体上。转移式涂布适用于复杂形状或大面积涂布。

1.4.3 涂布工序

涂布的工艺主要是按照如下步骤进行:

放卷——接片——拉片——张力控制——自动纠偏——涂布——干燥——自动纠偏——张力控制——自动纠偏——收卷

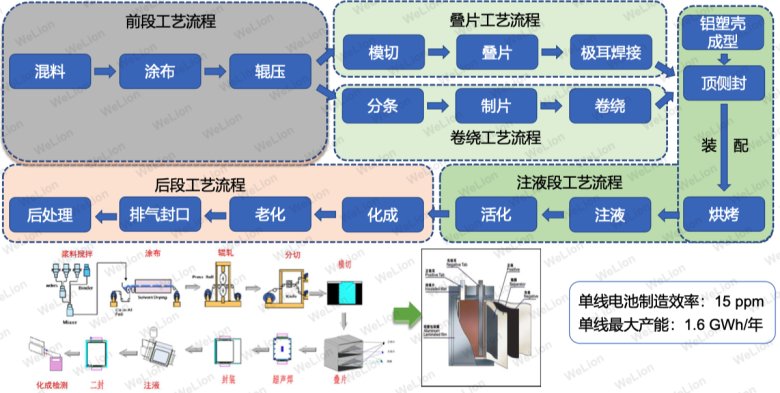

图2. 锂电池涂布工艺图[3]

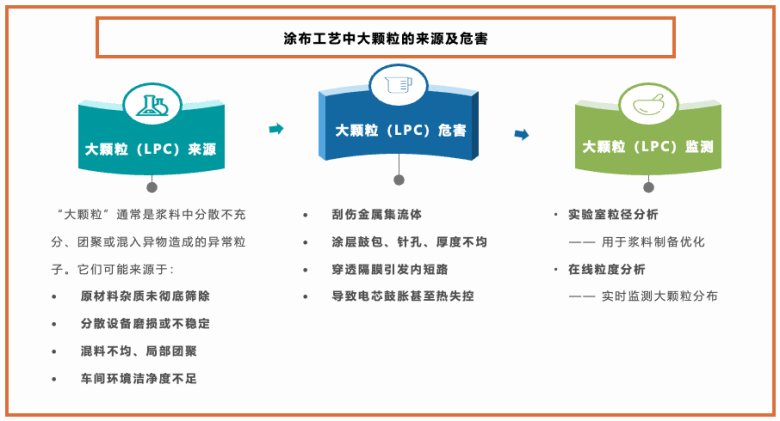

二、涂布工艺相关锂电池材料中的LPC 检测的重要性

在锂电池制造中,“涂布”工艺看似只是把浆料均匀地涂到集流体上,但实际上,这一步决定了电池的一致性、安全性与性能基础。随着电池技术向高能量密度、长寿命、快充方向发展,对涂布工艺的要求也越来越高。而在这一过程中,有一个常被忽视、却影响深远的“隐形杀手”——大颗粒(LPC)。

2.1 LPC的定义

LPC(Large Particle Content)是指材料中大于一定粒径的大颗粒含量。在锂电池材料中,LPC通常指粒径大于10微米的颗粒。这些大颗粒可能在电池制备过程中对涂布、干燥和电池性能产生不利影响。

2.2 材料中LPC的来源

2.2.1 原材料本身

部分原材料在生产过程中可能因工艺控制不当而产生大颗粒。例如,正极材料在烧结过程中可能出现团聚现象,负极材料在粉碎过程中可能产生较大的颗粒。

2.2.2 生产过程中的污染

在配料、搅拌、涂布等过程中,可能因设备磨损、杂质混入或操作不当而引入大颗粒。

2.2.3 浆料处理不当

浆料在搅拌、过筛或转移过程中,如果工艺参数控制不当,可能导致颗粒重新团聚或大颗粒的产生。

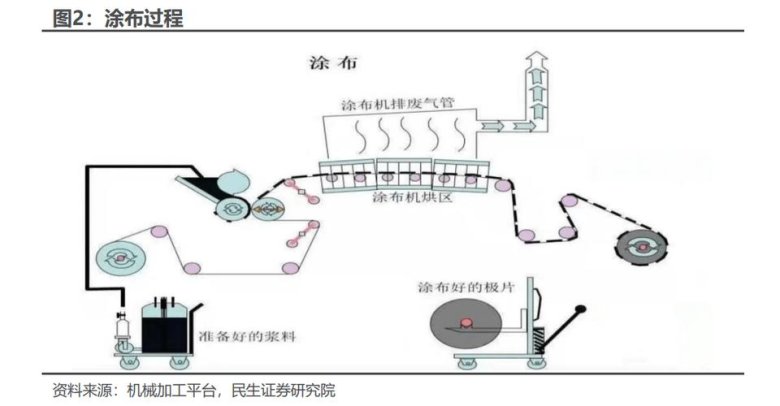

2.3 锂电池材料中LPC对产品的影响

2.3.1 涂层均匀性

LPC的存在会导致涂层局部厚度不均匀,甚至形成孔洞或突起,影响电池的电化学性能。在涂布过程中,颗粒分布不均匀还会导致涂层内部应力不均,降低电池的机械稳定性和循环寿命。[4]

2.3.2 电池性能

涂层的均匀性直接影响电池的能量密度、内阻和倍率性能。不均匀的涂层可能导致局部过充或过放,加速电池老化,缩短循环寿命。再者,大颗粒可能影响锂离子的扩散路径,降低电池的倍率性能。此外,大颗粒还可能导致电池内部短路,增加电池的安全风险。

2.3.3 生产效率与成本

LPC的存在可能导致电池在批次间或单体间的一致性变差,影响电池组的整体性能和使用寿命。LPC控制不佳会导致涂布过程中的废品率增加,降低生产效率。同时,频繁的设备清洗和维护也会增加生产成本。

图3. 锂电池材料中 LPC 对电池产品的影响

图4.涂布工艺中大颗粒的来源及危害

三、LPC检测的难点

3.1 低浓度大颗粒的精准检测

锂电池浆料中的大颗粒(LPC, Large Particle Counts)含量极低,但其存在可能导致极片缺陷、短路等质量问题,直接影响电池性能和安全性。然而,传统粒度分析技术在检测低浓度大颗粒时存在灵敏度不足、信号噪声干扰严重等问题,难以准确捕捉微量LPC。如何在复杂背景下实现高精度、高稳定性的LPC检测,是当前检测技术面临的重要挑战。

3.2 高粘度浆料的测量复杂性

锂电池浆料具有高固含量、高粘度的特点,流变性能复杂,容易对测量设备的稳定性和精度造成影响。一方面,高粘度浆料在检测过程中易附着在管路和传感器表面,导致设备堵塞、信号衰减,甚至影响长期稳定运行;另一方面,浆料的非牛顿流体特性使其在不同剪切速率下的颗粒分布可能发生变化,进一步增加测量的不确定性。因此,需要针对高粘度体系优化检测方法,提升设备的抗堵塞性和测量精度。

3.3 LPC的动态监测难度

锂电池浆料的生产过程涉及多种混合、研磨、分散等工艺环节,LPC浓度可能随工艺条件波动,难以通过传统离线检测手段实时捕捉。生产过程中,LPC的瞬时异常增加可能意味着原料杂质、分散不均或设备异常,因此,需要具备高灵敏度和快速响应能力的在线监测技术,实现LPC的实时检测和趋势分析,从而及时调整工艺参数,优化生产过程,提升产品一致性和良品率。

图5. 锂电池材料中LPC检测的难点

四、电池材料LPC检测的解决方案

在前面提到LPC检测的难点在于:1)低浓度大颗粒的精准检测;2)高粘度浆料的测量复杂性;3)LPC的动态监测难度。为了实现低浓度大颗粒的精准检测,单粒子光学粒度仪(SPOS)成为一种理想的技术。

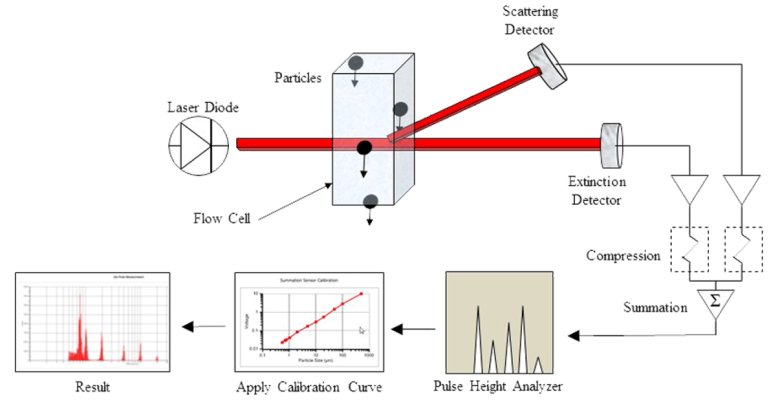

4.1 对低浓度大颗粒的精准检测

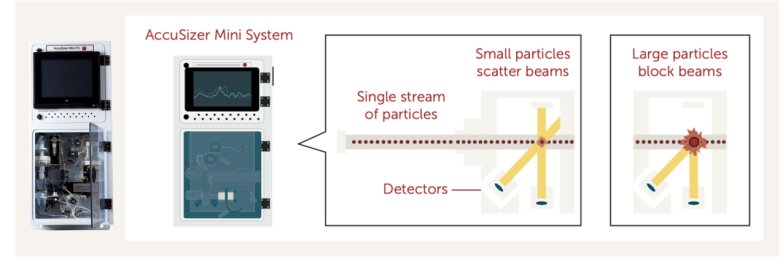

SPOS技术单颗粒技术将光阻法与光散法结合起来,通过光消减获得较大的动态粒径范围,能够检测从亚微米到数百微米的粒子;通过光散射增加对小粒子的灵敏度,实现了对不同粒径范围粒子的全面、精确检测,原理如图4所示。可以检测0.5-400μm的粒子SPOS通过测量单个颗粒通过狭窄测量区域时的光散射信号,能够提供颗粒的尺寸和浓度信息,具有极高的分辨率,可以检测出从主分布中分离的少量大颗粒。

图6. SPOS原理

4.2 适用高浓度样品

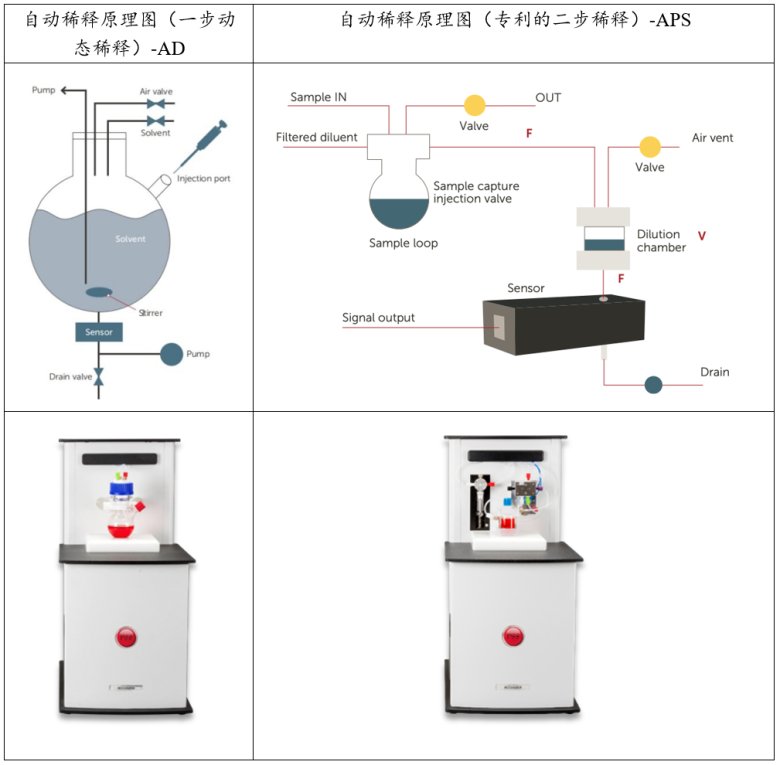

原材料或者浆料中的颗粒浓度通常非常高,这导致颗粒之间的相互干扰增加,影响测量的准确性。浓度高的样品会导致多散射现象,这使得光学检测方法(如动态光散射DLS)的数据解读更加复杂。此外,高浓度还可能导致颗粒在测量过程中发生聚集,进一步影响检测结果。对于SPOS单颗粒传感技术而言,其宗旨是确保颗粒一颗颗进行计数,从而确保其分辨率和准确性。对于高浓度的样品而言,其在经过SPOS传感器时也要确保颗粒浓度在合适范围,避免将多个颗粒当成一个颗粒进行计数。美国PSS粒度仪(现归属于Entegris公司)专为其AccuSizer颗粒计数器系列开发出两套自动稀释系统,分别是自动稀释系统和二步稀释系统。该系统可将超高浓度样品稀释至目标浓度,减少人工稀释的误差和时间成本。将样品自动稀释后,保证粒子“单个”通过传感器,开始采集数据。系统根据稀释因子自动还原样品的原始颗粒浓度,解决了高浓度样品的检测难题。

图7. AccuSizer系列稀释原理及实物图

4.3 适用更低检测下限——从40nm开始计数

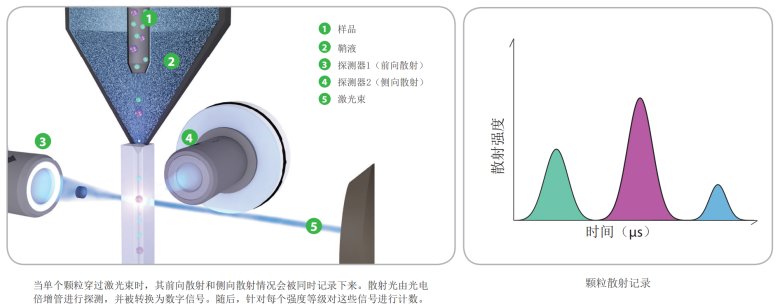

LUMiSpoc是一款单颗粒计数仪(纳米级),类似于流式细胞仪,它以高分辨率和动态范围测量悬浊液和乳浊液中纳米和微米颗粒的粒度分布和颗粒浓度。

仪器基于的单粒子光散射技术SPLS ( Single Particle Light-Scattering),该技术记录单个纳米和微米颗粒在通过具有特殊光束横截面的激光束时小角度和侧向的散射光。

SPLS Technology技术能够深入了解复杂的纳米和微米微粒系统,从而帮助您优化颗粒和分散体系产品。其技术特点如下:

高分辨率的单峰、多峰和多颗粒分散体系粒度的分布

优异的颗粒分级

计数效率高(高频数字化、脉冲分析和分级)

宽泛的动态范围(可测40nm~8µm的粒径),无需切换范围或改变组件

检测时间短

易于操作、清洁

单粒子光散射技术(SPLS)记录通过单个纳米粒子和微米粒子散射到不同方向的光,同时通过非球形横截面的聚焦激光束。

通过在光学流通池中进行流体动力聚焦,将单个粒子排列成一条直线。这样,通过压力差产生了中间的样品流和周围的鞘流。鞘流为样品流创造了一种流体壁,并防止了机械阻塞。样品流的横截面可以动态调整(因数35),而无需改变机械部件。因此,可以容易地将流动条件调整为样品浓度,从而避免浓度峰值的影响。

当单个粒子穿过激光束时,光会在所有方向上散射。通过两个PMT同时记录光的前向和侧向散射,并在放大和数字化后进行实时分析。为每个粒子计算的散射光强度最多可分类为4.2x106通道,并以高分辨率条形图显示,在易于使用的触摸屏上显示计数分布。根据米氏理论,将分类强度转换为粒度分布密度。测量,数据存储和分析由软件平台SEPView®提供支持。

可以同时确定每个确定的尺寸分数的颗粒浓度是一个很大的优势。SPLS技术使您可以深入了解复杂的纳米和亚微米颗粒系统,从而帮助您设计定制的颗粒和分散体。其原理图如下所示:

图8. LUMiSpoc SPLS原理

4.4 LPC的动态监测难度

生产过程中,LPC浓度可能因工艺波动而发生变化,因此需要高灵敏度的在线监测手段,以实现实时检测和工艺优化。然而,传统的离线检测方法无法满足实时监测的需求,且无法及时反馈工艺调整信息。

近年来,一些先进的在线监测技术逐渐应用于锂电池浆料的生产过程。例如,Accusizer FX系统不仅适用于实验室分析,还可以配置为现场使用点(POU)系统,实现对浆料中大颗粒的实时监测。该系统通过多通道检测和自动稀释功能,能够提供高灵敏度和高精度的LPC数据,从而帮助优化生产工艺。

此外,通过引入自动化稀释和多通道检测技术,Accusizer FX系统能够在不同浓度和粒径范围内提供可靠的LPC数据,进一步提升了生产过程的可控性和产品质量。

图9. AccuSizer Mini系统实现CMP slurry LPC在线监控

五、电池材料 LPC 检测的解决方案

针对锂电池浆料中LPC检测的挑战,包括低浓度大颗粒的精准检测、高粘度浆料的测量复杂性以及LPC浓度的动态监测难度,现有的技术已经取得了一定的进展。通过采用单粒子光学传感技术(SPOS)以及单粒子光散射技术(SPLS)技术,结合在线监测技术,可以有效提高LPC检测的精度和效率,为锂电池生产的质量控制提供有力支持。

AccuSizer及LUMiSpoc在各个环节的LPC检测应用点

5.1 原材料检测

在原材料采购和入库环节,使用AccuSizer SPOS技术以及LUMiSpoc SPLS可以对正负极材料、导电剂、粘结剂等进行LPC检测。通过检测原材料中的大颗粒含量,可以提前筛选出质量不合格的材料,避免其进入后续生产环节。例如,对正极材料进行检测时,可以发现是否存在烧结过程中产生的大颗粒团聚物;对负极材料进行检测时,可以检查石墨颗粒是否因粉碎工艺不当而产生大颗粒。

5.2 浆料制备过程

在浆料制备过程中,LPC检测尤为重要。使用AccuSizer SPOS技术以及LUMiSpoc SPLS可以在搅拌、混合和过筛等工序后对浆料进行检测。通过检测浆料中的大颗粒含量,可以优化搅拌工艺参数,确保浆料的均匀性和稳定性。例如,在正极浆料制备过程中,通过检测发现搅拌时间不足可能导致颗粒团聚,增加大颗粒含量;而搅拌速度过高则可能破坏颗粒的结构,影响电池性能。通过调整搅拌速度和时间,结合SPOS及SPLS技术的检测结果,可以制备出粒径分布均匀、无大颗粒的浆料。

5.3 涂布工艺

涂布是锂电池制备中的关键环节,涂布的均匀性直接影响电池的性能和安全性。使用AccuSizer Mini在线监测技术可以在涂布前对浆料进行检测,确保浆料中无大颗粒,从而提高涂布的均匀性。在涂布过程中,通过实时检测涂布后的极片,可以发现是否存在因涂布工艺不当而产生的大颗粒。例如,涂布速度过快可能导致涂层厚度不均匀,出现大颗粒;通过结合LUMiSpoc技术的检测结果,可以优化涂布工艺参数,提高涂布质量。

结论

锂电池材料中的LPC对电池涂布工艺和最终性能有着重要的影响。通过使用AccuSizer SPOS技术和LUMiSpoc技术,可以实现对LPC的高精度检测,为电池材料的质量控制和工艺优化提供可靠的数据支持。在原材料检测、浆料制备、涂布工艺和电池组装等各个环节,LPC检测技术的应用能够有效减少大颗粒的产生,提高电池的性能一致性和安全性。随着锂电池行业的不断发展,对LPC检测技术的需求