白金会员

白金会员

已认证

已认证

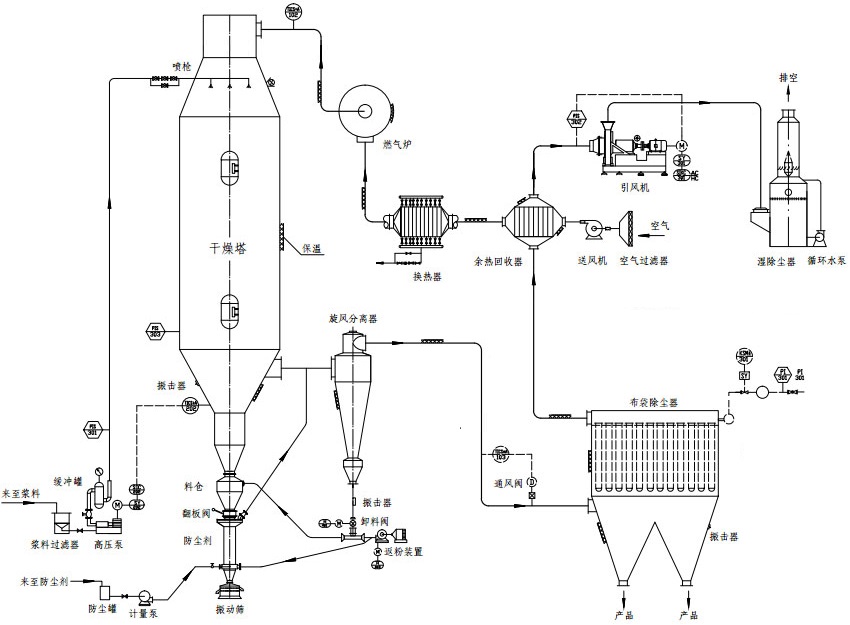

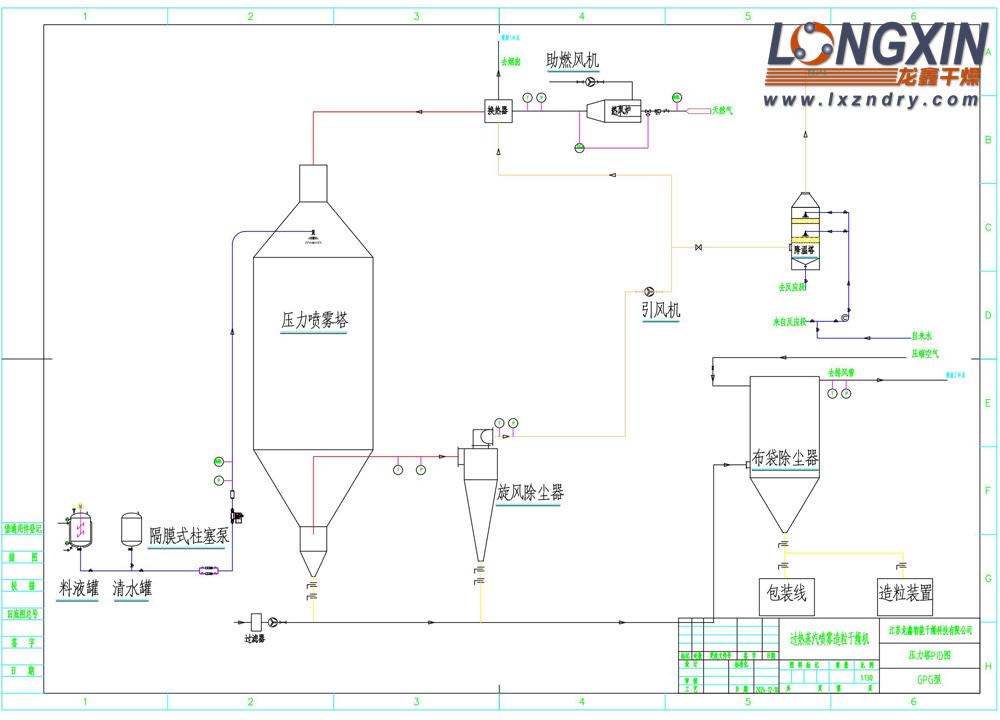

常规的腐殖酸钠喷雾造粒干燥机多以空气作为干燥介质,其核心痛点在于:干燥速率低(单批次干燥周期较新技术延长40%以上)、热效率不足30%,且排气中显热与潜热回收成本高达设备投资的20%-30%,技术难度大,导致大部分以上企业被迫直接排放尾气,既造成吨产品1200kWh的能耗浪费,又面临粉尘排放超标的环保风险。

而过热蒸汽作为干燥介质时,凭借高导热性(传热系数比热风高)与低相变潜热特性,使传热传质效率提升,干燥时间缩短至传统工艺的3/5;蒸汽循环系统实现热能闭环利用,热效率高,净耗能降低;更重要的是,过热蒸汽环境完全隔绝氧气,避免腐殖酸钾氧化降解,活性成分保留率较传统工艺提升,尾气经冷凝后水循环利用率提高,真正实现“O排放”。

腐殖酸钾品质升级倒逼干燥技术迭代

当前农业领域对腐殖酸钾的应用已从基础肥料向高性能水溶肥、土壤修复剂升级,品质要求呈现三大突破:粒径均一性要求提升,球形度高;活性官能团(羧基、酚羟基)保留率需稳定;堆密度均匀性要求提升至。传统喷雾干燥设备因温控精度不足、雾化均匀性差,导致产品结块率超标,已无法满足市场需求。

龙鑫干燥技术创新突破

(1) 全密闭循环系统设计

采用双回路热交换技术,将干燥尾气中的热量通过板式换热器回收利用,配合蒸汽再压缩(MVR)技术,使系统综合能耗降低。

(2) 智能控制平台

搭载自主研发的系统,可实时监测物料含水率、粒度分布及设备运行状态。通过建立干燥过程数字孪生模型,实现喷雾压力、热风温度、进料速度的动态优化,产品批次一致性提高。

(3) 四区段温控耦合技术

创新设计预干燥段、恒速干燥段、降速干燥段与冷却固化段四段式工艺路线,结合流化床与喷雾干燥协同作用,解决了传统工艺中颗粒表面硬化与内部含水率不均的问题。实测数据显示,产品平均粒径可控,球形度高。

(4) 安全防护体系升级

配置多级防爆装置与惰性气体保护系统,通过动态氧浓度监控与自动惰化技术,控制系统氧含量,满足腐殖酸钾等高活性物质的防爆要求。

龙鑫干燥:以技术赋能产业升级

作为专精特新"小巨人"企业,龙鑫干燥拥有160亩现代化制造基地与多余台套精密加工设备,通各体系安全要求。公司研发团队占比30%,每年投入营收的一部分用于技术创新,获得全新技术多项。

面对未来,龙鑫干燥将持续深化过热蒸汽技术在腐殖酸行业的应用,围绕"智能化、低碳化、定制化"方向,提供从工艺设计、设备制造到运维服务的全生命周期解决方案,助力客户实现降本增效与绿色转型的双重目标。