白金会员

白金会员

已认证

已认证

能耗双控 低碳生产

科利瑞克 赋能升级

项目概况

粤港澳大湾区的水泥精研典范

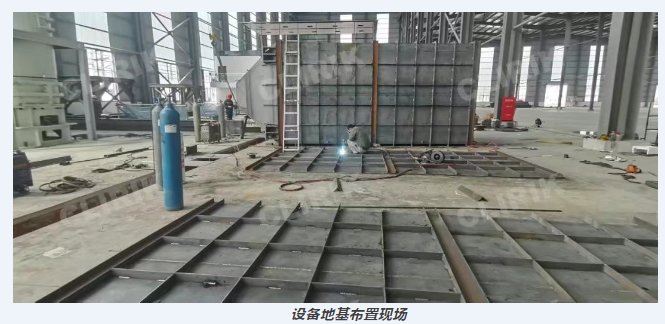

科利瑞克参与建设的广东江门特种水泥制粉项目,项目立足粤港澳大湾区基建需求,聚焦隧道施工用特种水泥的超细粉磨技术突破。项目从前期技术对接至设备安装调试,全程贯穿“智能、高效、低碳”的设计理念,跻身当地建材产业升级重点示范项目。项目投产后,将形成年产1.2万吨特种水泥的产能规模,不仅填补区域高端水泥产品供给缺口,更通过集约化、智能化生产模式,为华南地区水泥产业的高质量发展注入新动能。

物料信息

匹配隧道工程需求

加工物料:硅酸盐水泥针对隧道施工对水泥粘结性、抗渗性的特殊要求,客户原料采用针对性优化

处理能力:1.5吨/小时

HGM100型超细磨粉机具备1.2-10吨/小时的制粉能力,高标满足客户产能需求

成品规格:800目-1200目

粒径范围5-18微米,满足隧道用混凝土对水泥细度的针对性要求

客户见证

从试机到投产的信任之路

01.试机验证:21个月的技术磨合

江门项目的合作始于2021年9月,客户团队携带硅酸盐水泥原料到访科利瑞克上海研发中心进行试机。结果数据显示远超客户对“时产1.2吨、电耗小于120kWh”的预期。

02.实地考察:工艺布局的现场印证

2023年4月,在科利瑞克技术团队陪同下,客户参观了广东某已投产的HGM100生产线现场。该项目的自动化程度给客户留下深刻印象。客户技术负责人表示:“这种‘智能车间’的布局模式,完全解决了我们对传统磨粉车间脏乱差的担忧。”并在后续设计沟通中着重提出要求。

03.决策加速:一个月的方案敲定

有了试机数据与实地考察结果,客户仅用1个月就确定了设备替换方案。对比原有的球磨生产线,新方案具有三大核心吸引力:能耗显著下降;人力成本减少;制粉细度提升:从原有的500目提升至1000目,满足隧道工程的质量需求。

选型配置:HGM100生产线的技术内核

项目采用科利瑞克自主研发HGM系列100型超细磨粉生产线,集“研磨-分级-收集”于一体,通过模块化设计与智能控制的深度融合,实现从原料到超细粉的附加值赋能。

技术优势:五大核心特性的行业突破

- 科技改变世界 智慧创造未来 -

高效低耗 重新定义磨粉能效标准

长效耐磨 易损件的材料革命

安全可靠 无故障运行的结构创新

细度可控 200-2500目的自由调节

智能变频 数智匹配的研磨专家

1高效低耗

重新定义磨粉能效标准

在成品细度与发电机功率相同的工况下,HGM100生产线较气流磨、搅拌磨、球磨机等产量高130%;较传统球磨机,吨水泥电耗从48kWh降至32kWh,按年产能1.2万吨计算,年节约电费约18万元。这一优势源于磨辊的特殊设计,使能量利用率显著提升。

2长效耐磨

易损件的材料革命

磨辊、磨环采用特种耐磨材料锻制而成,。在广东江门项目的试机阶段,连续运行后,磨辊磨损量<0.5mm,按此推算,正常工况下可使用1年以上,远高于传统磨粉机的更换周期。

3安全可靠

无故障运行的结构创新

磨腔内部采用“无轴承、无螺钉”设计,彻底解决传统磨粉设备因轴承磨损、螺丝松动导致的停机问题。

4细度可控

200-2500目的自由调节

区别于雷蒙磨325目的细度极限,HGM100生产线可在200-2500目(74-5微米)范围内精准调节。

在江门项目中,为满足隧道喷射混凝土对水泥颗粒“细而均匀”的要求,设定成品细度1000目(14微米),经激光粒度仪检测D90(90%颗粒粒径)<20微米,完全符合《隧道工程用特种水泥技术规范》要求。

5智能变频

动态匹配的研磨专家

生产线全面搭载智能变频系统,使物料均匀投放研磨、主机转速匹配不同物料,成品粒度更稳定、粒径切割精度高,提高了产量和效率从而达到降低功耗的作用。