AccuSizer粒度仪用于墨水大颗粒检测

AccuSizer粒度仪用于墨水大颗粒检测2023/11/10 阅读:1558

方案摘要

喷墨油墨的颗粒浓度监测

AccuSizer ®

概述

喷墨油墨是颜料在溶液中的胶体分散体。颜料的适当分散是必要的,以避免由于结块而导致的沉淀、不稳定或喷墨喷嘴故障。确保最佳的配方和制造工艺需要一种可靠的方法来确定最终产品的粒度分布。Entegris AccuSizer® 单颗粒光学传感技术 (SPOS) 系统非常适合确定最终喷墨墨水是否包含过大颗粒,这些颗粒会带来喷头堵塞并导致其他性能下降的风险。本应用说明展示了 Entegris AccuSizer 解决喷墨墨水制造挑战的几个示例。

介绍

配制到喷墨油墨中的颜料通常分散成小粒径(在大约 50 到 200 nm 之间,具体取决于应用),并且需要使其胶体稳定。胶体稳定性可以通过表面改性以形成足够的表面电荷(zeta 电位)或通过将某些化合物吸附在颜料颗粒表面(空间稳定)来实现。

颜料颗粒的大小至关重要,因为大颗粒可能会堵塞喷嘴和通道,从而损坏打印头。控制大颗粒含量 (>0.5–1.0 μm)需要一种对少量大颗粒(分布的尾部)敏感的技术。

图1. AccuSizer A7000 AD。

颗粒大小和计数技术

有几种方法可以确定油墨分散体的平均粒径,例如动态光散射 (DLS),但大多数方法无法确定少量超大粒径的材料。基于对单个颗粒进行定量和计数的方法特别适合这种类型的分析,在这种类型分析中,即使是少量的异常值也会在此过程中进行定量和计数。

AccuSizer SPOS系统是量化喷墨墨水中存在的大颗粒尾部的大小和浓度的理想选择。根据系统中的传感器选型,AccuSizer 可以覆盖 0.15 – 400 μm 的动态范围。图 1 所示的系统包括标准的 LE400 光阻结合光散射传感器,该传感器测量范围为 0.5–400 μm,安装在 AD 进样器中,可自动将样品稀释至最佳测量浓度。

应用实例1:搅拌效果

影响颜料分散的因素有很多,其中之一就是搅拌时间。确定最佳搅拌时间非常重要,以减少分散体中过大颗粒的数量。监测搅拌时间也很重要,因为过度均质化会导致粒径增加。

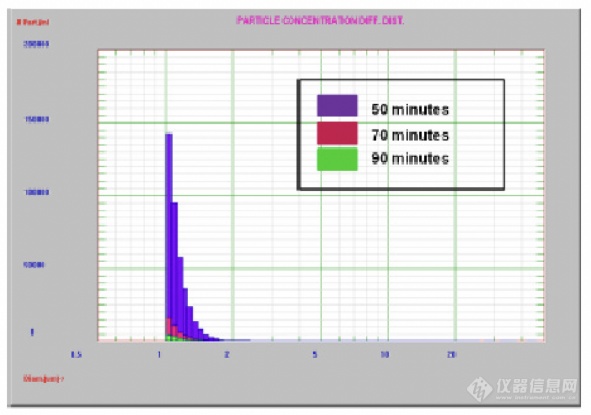

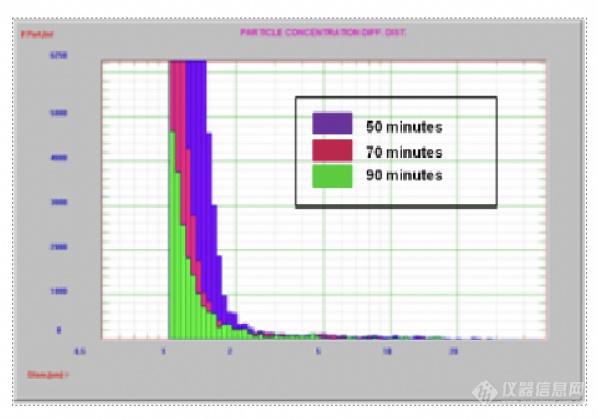

分析品红色和青色两种颜料分散体,以监测搅拌时间对超大颗粒的影响。图 2 和图 3 显示了搅拌 50、70 和 90 分钟的洋红色样品的结果。尾部颗粒从4×106个/mL减少到2×105颗/mL。

图2.搅拌对品红色样品的影响

图3.洋红色样品的纵坐标放大图

>1 μm 大颗粒浓度:

50分钟:4×106粒/mL

70分钟:5×105粒/mL

90分钟:2×105粒/mL

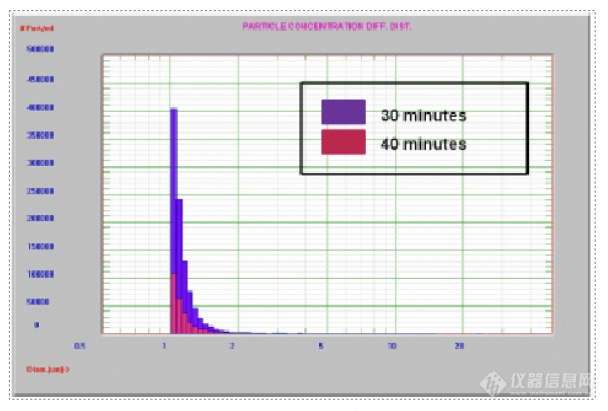

图4所示的青色样品随着搅拌时间的延长过大颗粒数量而减少。只需再搅拌 10 分钟,颗粒浓度从 900 万个颗粒/mL 降低到大约 300 万个颗粒/mL。

图4.搅拌对青色样品的影响

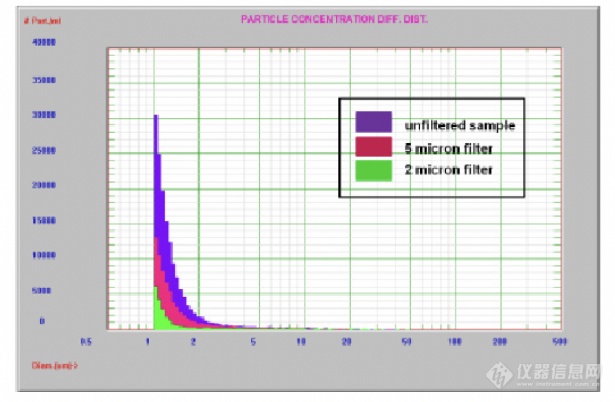

应用实例2:过滤效果

此示例显示了使用 2 微米和 5 微米过滤器过滤喷墨墨水的过滤测试结果,请参见图 5。两种过滤器都显示出>1微米颗粒浓度的提高。未过滤的样品含有大于 1 微米的颗粒 >100,000 个颗粒/mL,而 5 微米和 2 微米分别含有 ~70,000 和 ~20,000 个颗粒/mL。

图5. 过滤对喷墨墨水的影响

结论

AccuSizer 780 是量化喷墨墨水中大颗粒尾部大小和浓度的理想系统。在本文件中,研究了搅拌和过滤对尾部颗粒浓度的影响,该系统既可以用作一般的质量保证工具,也可以用作研究最佳工艺条件的工艺开发工具。根据应用要求,可提供各种传感器和配置。