苏州天启氢氧化锂粉体输送解决方案

苏州天启氢氧化锂粉体输送解决方案2025/04/30 阅读:481

方案摘要

一、方案背景

氢氧化锂(LiOH)作为锂电池关键原料,具有强碱腐蚀性(UN 1813,8类危险品),对输送设备密封性、防腐蚀性及自动化控制要求极高。苏州天启依托15年粉体工程经验,提供从料仓到生产线的全封闭输送系统,避免物料泄漏、吸水变质及金属杂质引入。

二、核心设备选型与优化

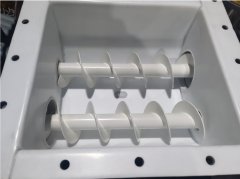

1. 专用螺旋输送机组

○ LX-608PJBT型螺旋输送机:

■ 料仓内置搅拌器,防止氢氧化锂结拱、团聚;螺旋底部驱动,结构紧凑,减少物料残留。

■ 功率可选,输送距离定制,适应不同车间布局。

■ 配备脉冲反吹通气帽,自动清理积料,避免堵塞腐蚀。

○ 变螺距/变直径设计:

■ 针对氢氧化锂粘性特性,采用渐变螺距减少物料附着,输送效率提升25%。

■ 316L不锈钢材质+碳化钨涂层,耐磨损、抗腐蚀,使用寿命≥5年。

2. 密封与安全组件

○ 吹气辅助密封装置:螺旋轴端采用正压氮气密封,防止物料泄漏,符合IP68防护标准。

○ 气体反吹系统:输送管道集成压力监测,异常时自动启动反吹清理,避免管道堵塞。

○ 磁分离装置:在线去除金属杂质,保障电池材料纯度。

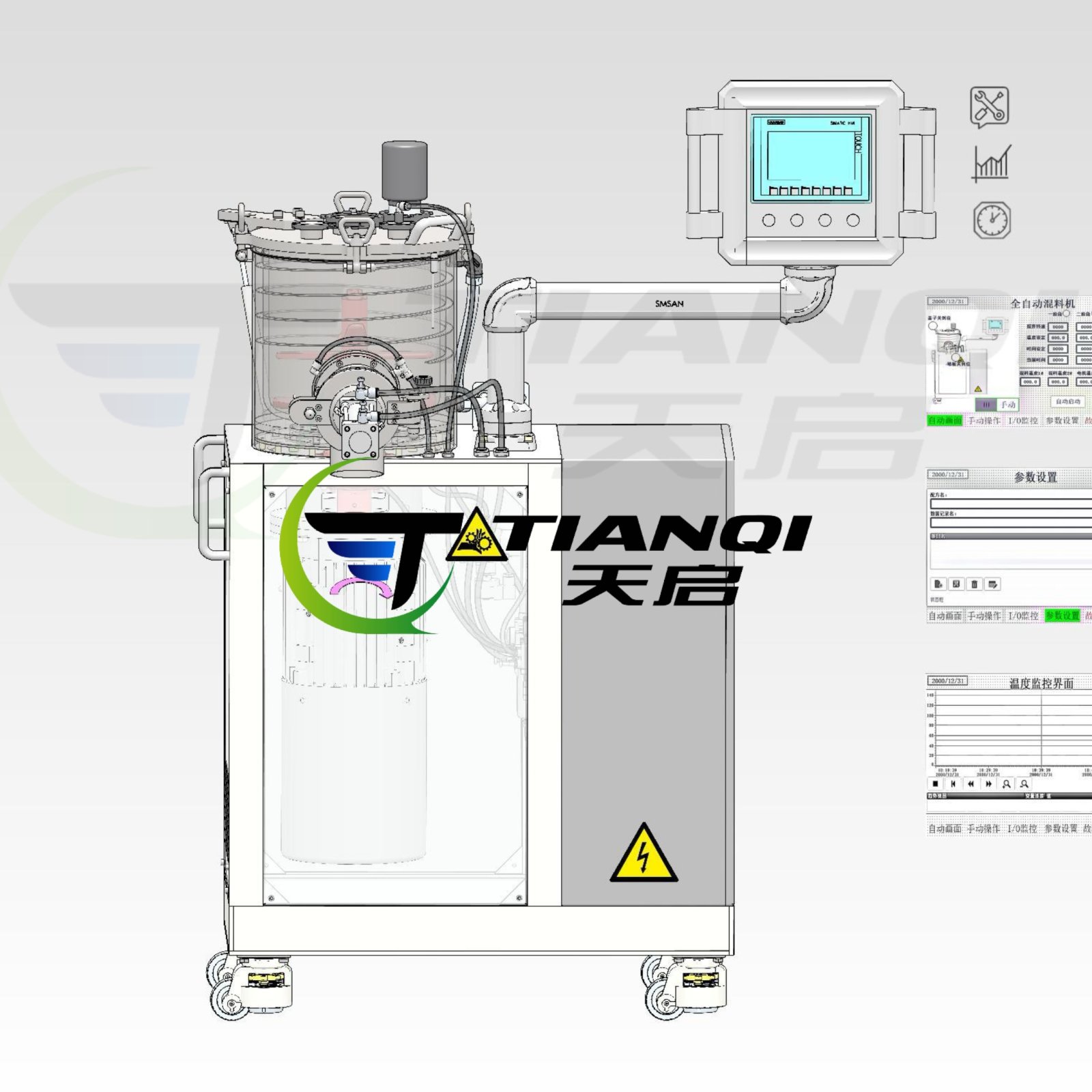

3. 自动化控制

○ PLC智能控制系统:实时监测转速、温度、压力,异常报警并自动停机。

○ 闭环负压输送(可选):通过真空上料+氮气保护,防止物料氧化、吸水,适用于高纯度氢氧化锂输送。

三、技术优势

1. 防泄漏设计:

○ 螺旋叶片连续焊接,无接头磨损点;法兰连接处采用硅胶O型圈+PTFE垫片,泄漏率低。

2. 易维护结构:

○ 快拆式检查口:3分钟内完成设备清理,减少停机时间。

○ 模块化设计:单节螺旋可拆卸,适应复杂管线布局。

3. 能效优化:

○ 变频驱动:根据物料流量自动调节转速,有效节能。

四、安全合规保障

1. 符合标准:

○ 设备通过ATEX防爆认证,满足锂电池车间安全要求。

○ 配套提供MSDS、设备GMP认证文件,助力客户EHS审核。

2. 应急预案:

○ 集成泄压阀+碱液中和罐,突发泄漏时30秒内启动应急处理。

○ 定期远程维护:通过物联网监测轴承温度、振动值,提前预警故障。

五、应用场景适配

1. 生产线对接:

○ 与反应釜、混料机无缝衔接,输送精度高,减少人工转运风险。

2. 仓储转运:

○ 大倾角螺旋(倾角60°)实现料仓至装车平台垂直输送,节省空间。

3. 集装箱装载:

○ 移动式螺旋输送机快速部署,适配多批次小量输送需求。

六、成本效益

● 设备综合能耗降低20%,维护成本减少30%(对比传统气力输送)。

● 密封输送减少物料损耗(年节约>5吨),避免环境污染罚款。

● 自动化升级降低人工依赖,单线操作员减少50%。

该方案以苏州天启的专利螺旋输送技术为核心,通过防泄漏设计、自动化控制及模块化配置,实现氢氧化锂的安全、高效输送。设备兼容GMP、ATEX标准,适用于锂电正极材料、高镍三元材料等高端应用场景,为客户打造“零泄漏、零污染”的智能输送系统。

参考资料:苏州天启LX系列螺旋输送机技术手册、GB/T 26008-2020《粉体物料密闭输送系统规范》、锂电池行业EHS管理指南。