锂离子电池(LIB)正负极浆料匀浆超声分散系统 InNovaZ TRL

锂离子电池(LIB)正负极浆料匀浆超声分散系统 InNovaZ TRL2023/01/05 阅读:1753

方案摘要

全新的新型制浆工艺和超声分散技术背景:

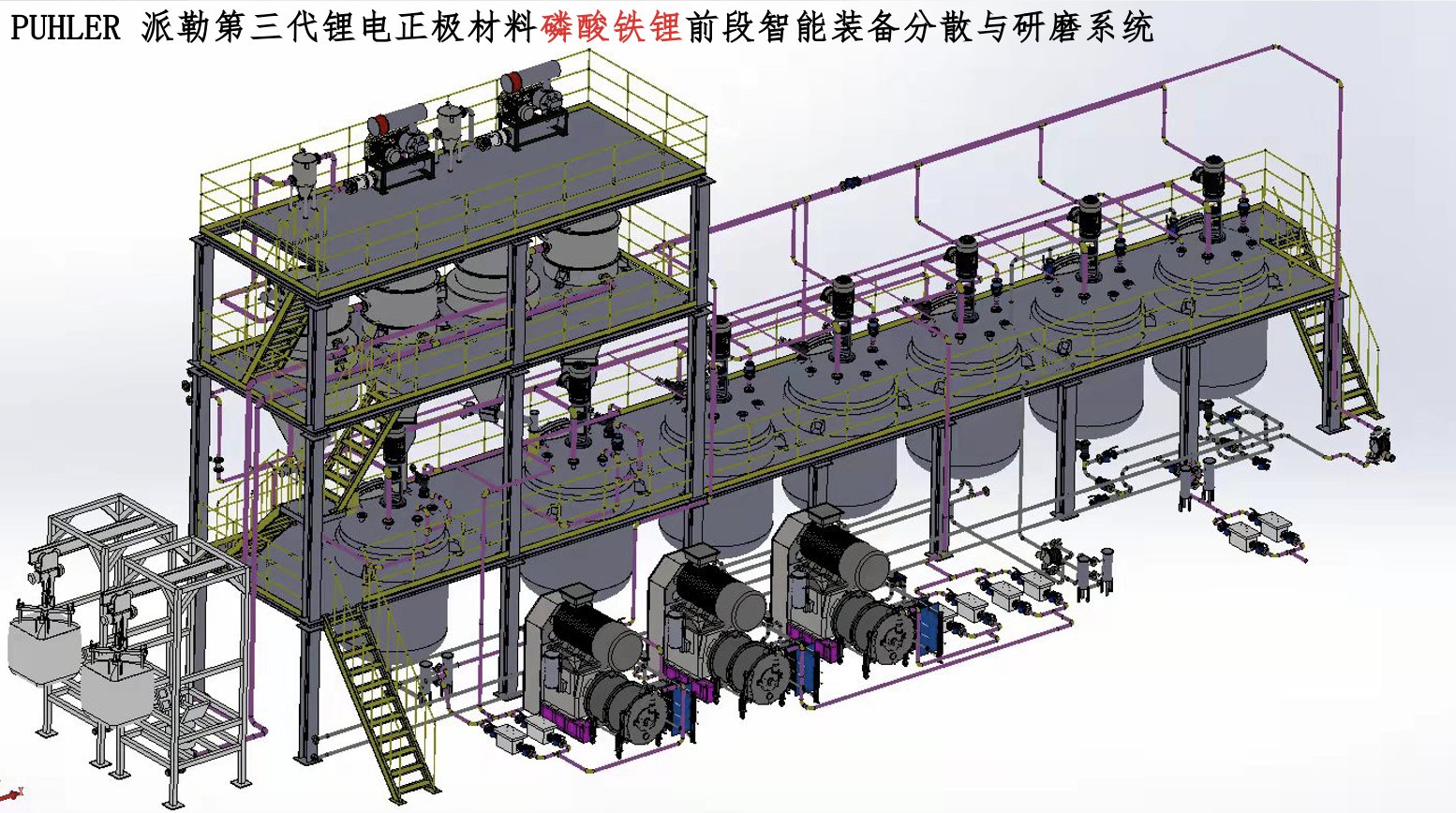

派勒智能是一家纳米材料分散&研磨整体解决方案供应商,产品涵盖锂离子(LIB) 正负极浆料螺旋混合自动生产线;锂电池正负极材料自动配料、纳米研磨、喷雾干燥、气流粉碎和真空包装柔性生产线FMS ;锂电池正负极浆料自动配料、高速匀浆、超声分散、真空脱泡和挤压式涂布系统InNovaZ TRL等整线集成,公司拥有二百多项专利,已通过质量管理体系等众多认证。

第四代锂离子电池的关键工序是电极浆料的制备

锂离子电池(LIB)电极浆料的传统生产方法是基于批处理的双行星搅拌机工艺,然而,由于双行星搅拌机本身产能低、占地大、投资大、能耗高的缺点,加之电动汽车和储能系统需求的快速增长,将无法满意行业产能效益的要求。只能通过增加机器数量及相对应的生产场地、投资和运行费用以实现更大的生产能力。派勒智能全新的新型锂离子电池电极浆料的生产工艺刚好大规模电池生产的要求,为客户提供各种优势。

批次连续混料工艺:

批次连续混料工艺基于混合分散机,将称重好的粉体连续浸润到液体中,预混合、捏合、精细分散等基本掌握集中于单个设备。在传统批次搅拌系统中,该工艺包括两个步骤。首先,添加称重好的液体和固体成分全部添加到分散缸中。为实现宏观和微观水平所需的均匀性,通常需要4个小时的加工时间。另一方面,批次连续喂料工艺粉体在真空条件下脱出部分气体,并且被打散成弥散状态,然后进入快速流动的液体中,被浸润并进一步分散到液体中。通常90min内可以加工完成一批浆料。

核心设备之在线高速预混机、薄膜式高速分散机:

派勒智能开发的效率混合分散机(右上所示)实现了批次连续混料的新工艺。高速混合分散机同时具有粉液混合和浆料分散的功能。生产一批合格浆料可以在90min内完成,一台混合分散机的产能相当于3台双行星搅拌机。

新型锂离子电池浆料生产湿法工艺:

对于大分子量的胶粉材料,采用我司湿法制浆工艺,即单独打胶工艺,先制备好导电胶,再进行活性物质的混合、分散过程,其工艺流程图如下所示。

<span color:#121416;font-size:14px;white-space:normal;"="" style="box-sizing: border-box; font-size: 16px;">4、浆料过滤除铁脱泡:双循环结束后将浆料从循环罐A转移至缓存罐,再经过过滤、除铁、脱泡等工序到成品罐获得合格的成品浆料。

投资(规模经济效益):

借助高生产率(高达1500升/小时),批次连续混料工艺可以用一条掌握生产线取代多个批次搅拌机,因此可以显著减少大规模生产装置所需的投资,从而实现快速增长。

优势分析:

年产7000万升电极浆料的匀浆工段的投资,显著减少投资成本:与传统的批次搅拌相比,节约30%。假设7000万升浆料相当于35GWh的生产能力,运行6000h/年。

运行成本:

与传统搅拌机工艺相比,派勒新型制浆工艺只需要三分之一的单位能耗即可实现相同的产能性能。此外,由于占地面积更小,可显著减少系统所需的干燥室体积。因此,保持干燥室环境的能耗远低于传统的批次搅拌系统,派勒新型制浆工艺的自动化程度高,可以减少50%掌握所需的人力。

运行成本年度设备能耗实例:

能耗:批次搅拌工艺:100Wh/L ,派勒新型制浆工艺:50 Wh/L;假设:每年7000万升浆料(35GWh) 每年6000个小时;

运行成本年度干燥室内能耗实例:

每条生产线的除湿空间要求,批次搅拌工艺:630m3 ,派勒新型制浆工艺:150m3 ;假设:每年7000万升浆料(35GWh) 干燥室功率消耗:200W/m3 ,每年6000个小时。

锂离子电池行业前景分析

消费锂电池:

伴随着21世纪纪微电子技术的不断发展,小型化电子设备的日益增多,消费者对电源有了更高的要求,铅酸电池等传统电池越来越难市场需求,优势更明显的锂离子电池开始走向大众。

与传统电池比较,锂电池具有能量密度高、工作电压高、重量轻、体积小、自放电小、无记忆效应、循环寿命长、充电快速等优势,同时由于不含铅、镉等重金属,无污染、不含毒性材料,因此被广泛应用智能手机、笔记本、平板电脑等消费电子产品,以及新能源汽车、储能领域等。

储能锂电池:

未来5年,中国储能锂电池行业将进入成长期,市场潜力较大。在日渐兴起的能源互联网中,由于可再生能源与分布式能源在大电网中的大量接入,结合微网与电动车的普及应用,储能技术将是协调这些应用的至关重要的一环,储能环节将成为整个能源互联网的关键节点;能源互联网的兴起将显著拉动储能的需求。

汽车动力锂电池:

锂离子电池占据汽车整车成本近四成,随着国家新能源汽车补贴政策的影响,降低电池成本显得越来越紧迫,派勒智能本着近20多年的行业经验为您提供降本增效的整体解决方案。

锂离子电池(LIB)浆料高效匀浆超声分散系统 InNovaZ TRL系列型号: