一:超细研磨技术发展过程中碰到的三个技术难题

传统超细研磨设备在加工超细,超硬,超纯【三超】物料时碰到的技术难题有三个;

磨不细 是传统超细研磨设备最难解决的问题之一。因为,在介质磨中要将物料粉碎到更小尺寸,必须在使用更小介质的前提下来提高介质的动能,而小尺寸介质的质量也小,所以只有增大介质的运动速度来提高其动能,由于受浆料阻尼及介质自由加速距离限制,介质很难在密闭容器中获得大的运动速度。

分不离 是传统超细研磨设备又一难题。一般所研磨产品平均细度约为所使用介质尺寸的1/1000。如果研磨产品细度为100纳米,应该使用介质的尺寸为0.1mm。 如此小尺寸介质与纳米尺寸物料的机械分离是十分困难的。

纯不够 在许多情况下纯度是判断产品质量合格的重要指标,否则,就是细度达到了,介质与物料也分离了,但污染了的物料属于废品!

传统超细研磨设备分为干法和湿法两种,干法研磨设备包括振动磨,气流磨等,而湿法超细研磨设备主要指 球磨机,搅拌磨和砂磨机,

二:湿法超细研磨设备发展概述

在高档钛白粉生产过程中超细研磨是一个不可缺少的重要工艺。砂磨机属于超细研磨设备用于钛白生产工艺中的后处理。由于立盘式砂磨机效率低,启动困难诸多缺点现在已很少使用,所以钛白粉行业越来越多的使用卧盘式砂磨机。

1:球磨机, 搅拌磨, 卧盘式砂磨机的特点

砂磨机是在球磨机(Ball Mill )的基础上发展成为立式搅拌磨(Attritor),然后再逐步发展成为砂磨机(Agitator Ball Mill )球磨机,如图1所示。

图-1:球磨机 / 搅拌磨 / 砂磨机结构原理比较

搅拌磨和砂磨机共同点是利用研磨介质之间的碰撞,挤压,摩擦等原理破碎物料,所以三者都被称作介质磨,但三者又有本质上的区别;

球磨机:筒体低速旋转,筒体内无搅拌器,使用大尺寸研磨介质,利用磨球升高而产生的重力势能落下而转换成的动能来破碎物料。研磨细度最小可达10-30微米。

搅拌磨:筒体固定,内置销棒式搅拌器,使用较小研磨介质,利用搅拌器施加给介质的动能破碎物料。结构为立式,研磨细度最细可达1-3微米。

砂磨机:筒体一般(也有旋转的筒体)固定,筒体内布置不同型式的搅拌器,使用较小或很小的研磨介质,利用搅拌轴施加给介质的动能破碎物料。根据砂磨机的结构形式分为立式和卧式,盘式或销棒式。研磨细度最细可达0.1- 0.3微米。

2:球磨机, 搅拌磨,砂磨机能量密度及介质的动能

随着被破碎物料颗粒尺寸的减小,将其破碎所需要的动能(E=1/2 x MV2)急剧增加。为达到所需细度还必须使用小尺寸的研磨介质,而小尺寸介质的动能相应减小,所以必须通过提高介质运动速度(砂磨机搅拌器转速)来提高其动能,另外,能量密度也是影响研磨效率的一个重要因素,能量密度定义为单位筒体容积的装机功率。砂磨机能量密度最高,搅拌磨次之,球磨机最低(图-2)。

图-2:球磨机/搅拌磨/砂磨机介质尺寸与产品细度, 能量密度比较

3: 卧盘式砂磨机研磨介质分离系统比较

研磨介质分离系统是砂磨机的重要组成部分,其作用是将研磨过的物料与研磨介质分开。常用的介质分离结构如 图-3 所示,结构1-3为静态分离结构, 在使用小研磨介质时容易出现堵塞,结构4属于动态离心分离原理,可使用很小的介质, 研磨效率高,砂磨机出口不堵塞。

图-3:研磨介质分离系统的结构形式

4:研磨介质对研磨效果的影响分析

研磨介质是破碎过程中能量的中介体,所有【介质磨】研磨效率及产品质量都与介质的种类,尺寸,比重,填充率有关。

介质的尺寸 砂磨机一般使用球型介质。直径越小,单位体积中装填的数目越多,磨球之间接触点越多,在相同研磨时间产品细度愈好(如图- 4所示)。过小的研磨介质往往引起设备出口分离器的堵塞。分离器缝隙宽度决定研磨介质尺寸大小,一般情况下研磨介质直径为砂磨机分离器缝隙宽度的2 -3倍。

介质装填率 设备近似最佳研磨效果时介质填加量,卧式砂磨机的装填率一般为80-90%。立式研磨设备装填率一般75-80%。研磨介质装填率过高,容易引起砂磨机温升高或出口堵塞。装填率过低,研磨效率低,磨损加剧,研磨时间延长。

研磨介质比重 介质比重越大,动能越大,研磨效率越高。

图-4: 研磨介质尺寸与产品细度的关系(相同研磨时间)

三:国外进口砂磨机在钛白生产中存在的问题分析

国内钛白企业从2001年开始引进了40多台德国产砂磨机,筒体容积有500和1000升。设备经过8年多的运行逐步进入备件更换及故障频发期。

1: 部件材质选错(见图-5)

机械密封 机械密封是砂磨机最重要也是最贵部件,其可靠性,使用寿命直接影响生产线的运行。早起进口砂磨机机械密封进料侧法兰未作耐磨包覆,磨损严重。

内衬材质 进口砂磨机筒体内衬材质有离心浇注耐磨铸铁(GX280CrMo24)和特耐磨铸钢(1.4571或 316Ti)壁厚15-30毫米,使用寿命约3-4万小时,更换一个原装进口内衬价格在30万人民币,另外,内筒磨损会引起物料中铁污染。

进料法兰 初期进口砂磨机进料法兰与轴承座设计成一体结构,未作聚氨酯包覆。磨损后必须与轴承座一起更换。

研磨盘 由于选用了不合适的PU原料及制造工艺,磨盘随着时间慢慢发生水解和化学腐蚀,最终剥落至解体。

排料口 排料口金属筛网受介质和物料冲刷磨损,一般寿命仅为 6个月左右。

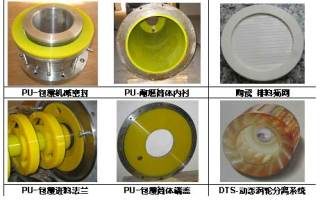

图-5: 进口砂磨机选错材质举例(下)

2: 介质分离系统结构不合理(见图-6)

A: 德国PM600 SuperTex 砂磨机最初采用静态介质分离系统(见图3-3),结构为弹夹式陶瓷过滤筒,生产中出口经常堵塞引起停机,后来改造成动态转子结构才正常运行。

B: 美国PMH1000TEX/ RF砂磨机最初也是采用静态介质分离系统(见图3-3),虽然经常堵塞但还能勉强运行!后来采用锥形散射转子+ 动态缝隙环结构后堵塞严重根本不能运行! 后由北京瑞驰拓维科技有限公司改造成 动态涡轮分离系统(DTS) 如今正常运行。

C: 德国LME500/1000K砂磨机介质分离系统为动态离心分离原理(见图3-4),结构为一个组合式径向空心转子,虽然出口不易堵塞,但转子外周围是分离区而不产生研磨作用,但却消耗约20%的功率。另外,该转子的横梁布置为径向散射结构,与涡轮转子理论磨损轨迹不一致,所以,当磨损到一定程度是会出现转子不平衡引起振动。

图-6: 三种典型研磨介质分离系统比较

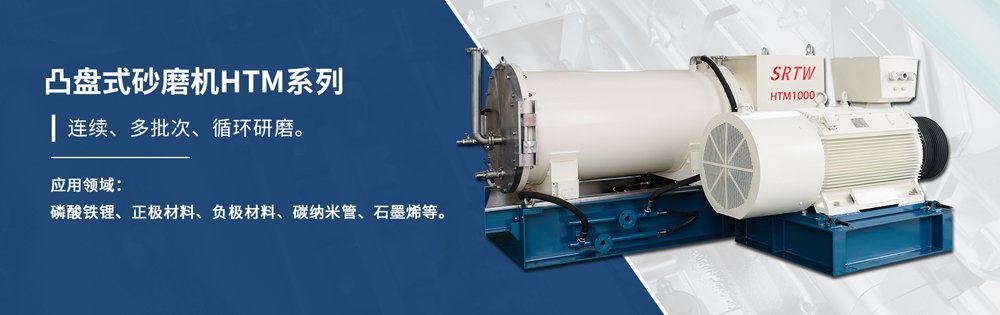

四:瑞驰HDM卧盘式砂磨机特点及在钛白生产中应用。

总结了目前钛白行业砂磨机使用中存在的问题,北京瑞驰拓维科技有限公司开发的HDM系列砂磨机具有以下优点;

1: 重要部件采用特耐磨材料

A -设备磨损件耐磨保护 进口设备出现的故障主要是机械密封,进出法兰,排料筛网,研磨内筒磨损。所以,HDM砂磨机对以上薄弱点均做了特殊聚氨酯(PU)包覆措施,彻底解决了与物料接触部件的磨损难题,大大延长了磨损件的使用寿命,降低了设备运行成本。

B-新型介质分离系统 不论是静态介质分离系统出现的堵塞停机故障还是动态分离系统磨损后出现的振动均属于分离系统本身设计缺陷,必须从理论上分析其原因后才能找出正确解决方案。瑞驰公司新开发的动态涡轮介质分离系统(Dynamic Turbo Separation)为整体结构,周边外缘叶片切向分布。与进口设备分离系统比较,重量减轻30%,能耗降低20%左右。

图-7: 瑞驰砂磨机结构改进及材质选择

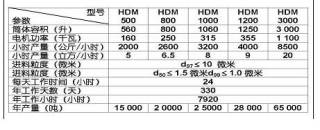

2: HDM砂磨机主要技术数据

HDM系列砂磨机已规模化,系列化并出口印度,伊朗等国家。国内钛白粉生产厂家,如 四川龙蟒,山东鲁北化工,淮安飞扬等已经使用运行。其主要技术参数见图表-8.

图-8:HDM系列砂磨机研磨钛白粉产量明细表