【原创】粉体百科:国产石墨“特种兵”

中国粉体网讯 与普通石墨相比,这种敢号称“特种石墨”的产品,其性能要高一个档次,甚至是特种石墨产品中的尖兵!

1、基本概念

各向同性石墨材料产品是指以天然石墨和石油焦为主要原料的等静压成型的细结构和超细结构髙机械强度、高体积密度、高纯度的特种石墨制品,故也被称为等静压石墨。因其独特的各向同性和优异的电、热、机械性能而闻名。同时,由于它在各个方向近乎相同的物理性质,因此各向同性石墨具有更长的使用寿命周期。

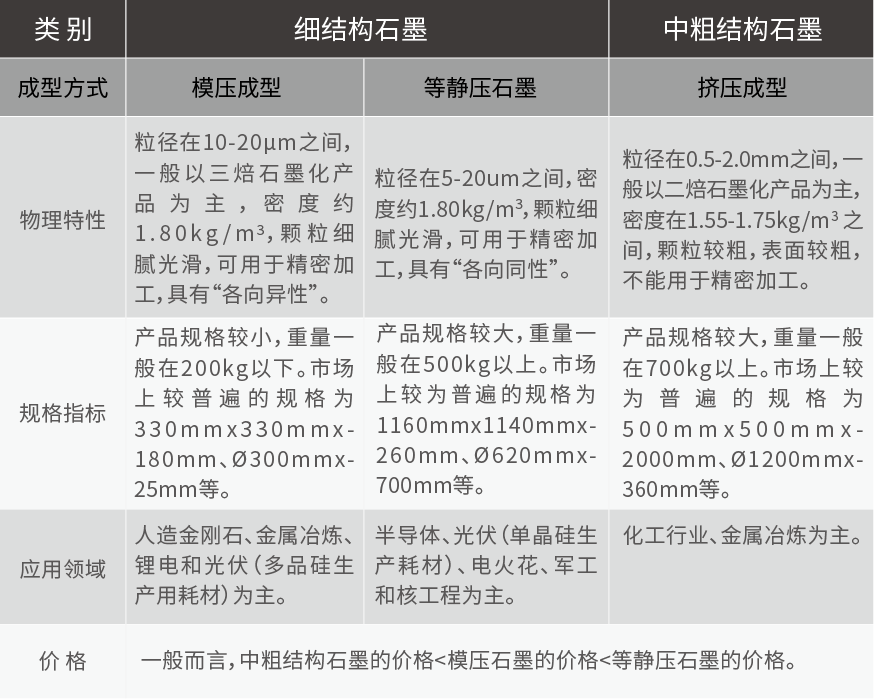

特种石墨产品分类、性能、应用

2、应用优势

各向同性石墨与普通石墨相比,其性能要高一个档次,如体积密度1.70~2.0g/cm3(普通石墨制品为1.60~1.80g/cm3),抗折强度40~100MPa(普通石墨制品为6~45MPa),可广泛应用于半导体、冶金、机械、医疗、电子、生物工程以及石油化工、航空航天、核能等领域,可制成如密封环、活塞环、轴承、换热器、电刷、人造骨骼、心脏瓣膜和火箭喷嘴等,具有很好的发展前景。

三大高端应用不可替代

(1)太阳能电池及半导体晶片用石墨

由于等静压石墨具备高强、高密、各向同性好,使用时各向同性石墨制成的零部件受热和传热的温度差较低,同时它的均质结构能够明显地减缓零部件受急冷急热而产生的内应力,故可延长制造设备的使用周期。所以在半导体、太阳能行业中,用各向同性石墨制作大量Cz型单晶直拉炉热场石墨部件(坩埚、加热器、导流筒、保温罩等)。

(2)电火花加工(EDM)用石墨

与铜电极相比,石墨电极具有如下优点:石墨的密度低,同等体积石墨的重量是铜的1/5,有利于制造大型模具;石墨易加工,可减少工具的磨损和电极的消耗;石墨熔点高且不易变形,无需考虑因加工温度过高产生变形而使工件受损;加工完成后的石墨不必进行抛光,避免产生误差和缩短了生产周期;只要加工参数合理,理论上石墨电极可以零损耗,无需重复加工。正因如此,许多模具企业正向石墨加工转换,以缩短生产周期,提升在市场上的竞争力。

(3)高温气冷反应堆堆芯结构石墨

核石墨是防止核扩散的敏感材料,是高温气冷反应堆的关键材料,没有它就没有高温堆。核石墨与常规工程用石墨的主要区别有两点:核纯和耐辐照损伤。除辐照要求外,核石墨在冷态状态下的质量要求是:规格大型化、质量稳定、热稳定性好、热膨胀系数低、核纯(高纯度50ppm以下)。而等静压石墨具有优异的抗辐照性能,超强的结构强度,极高的热导率和纯度,使它成为核能产业不可或缺的材料。

特种石墨产业链

消费结构趋向高端

在国内,各向同性石墨产品的消费占比约为:制造太阳能光伏材料占51.38%、电火花加工占15.41%、石墨换热器和HTR各占11.01%、连续铸造石墨占5.5%、军工产品占1.65%,其他2.57%。

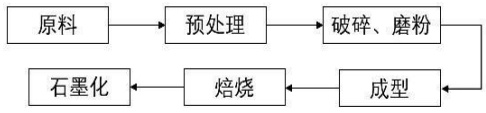

3、生产工艺

各向同性石墨由于它对各向同性性能的特殊要求,因此其原料选择及工艺控制更加复杂。

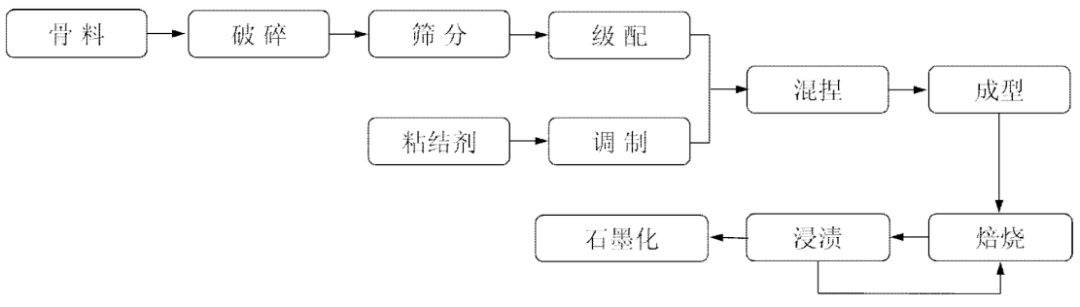

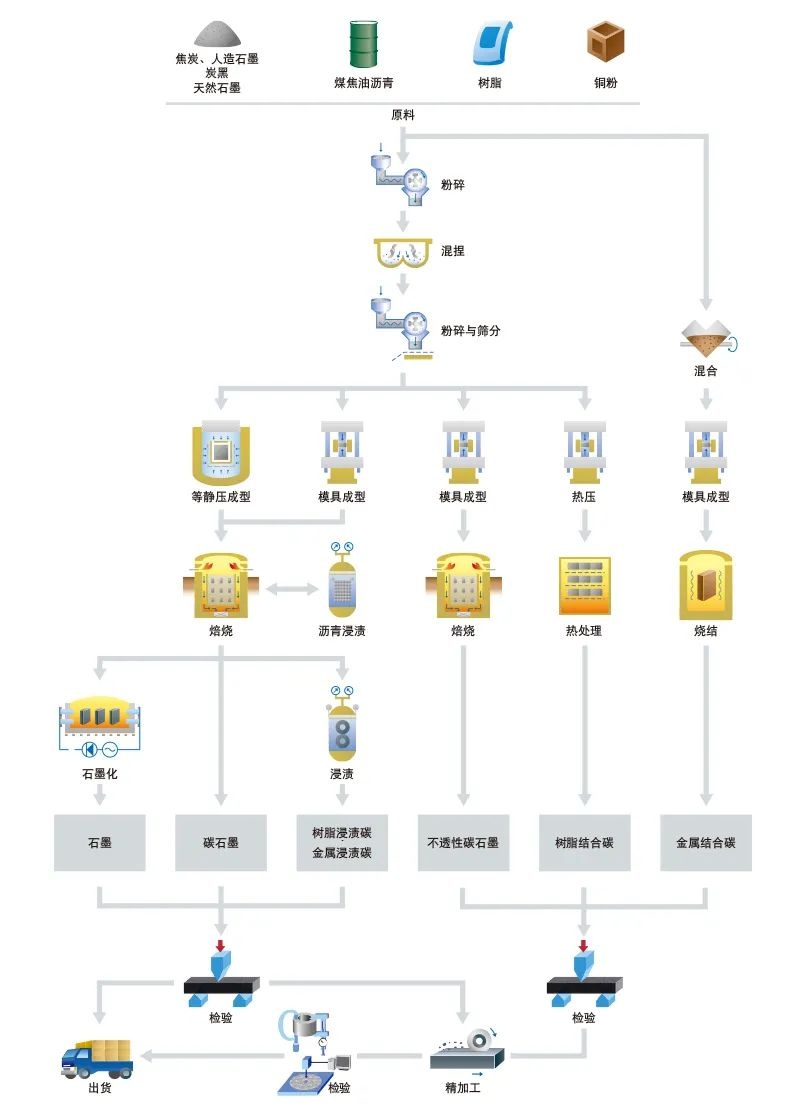

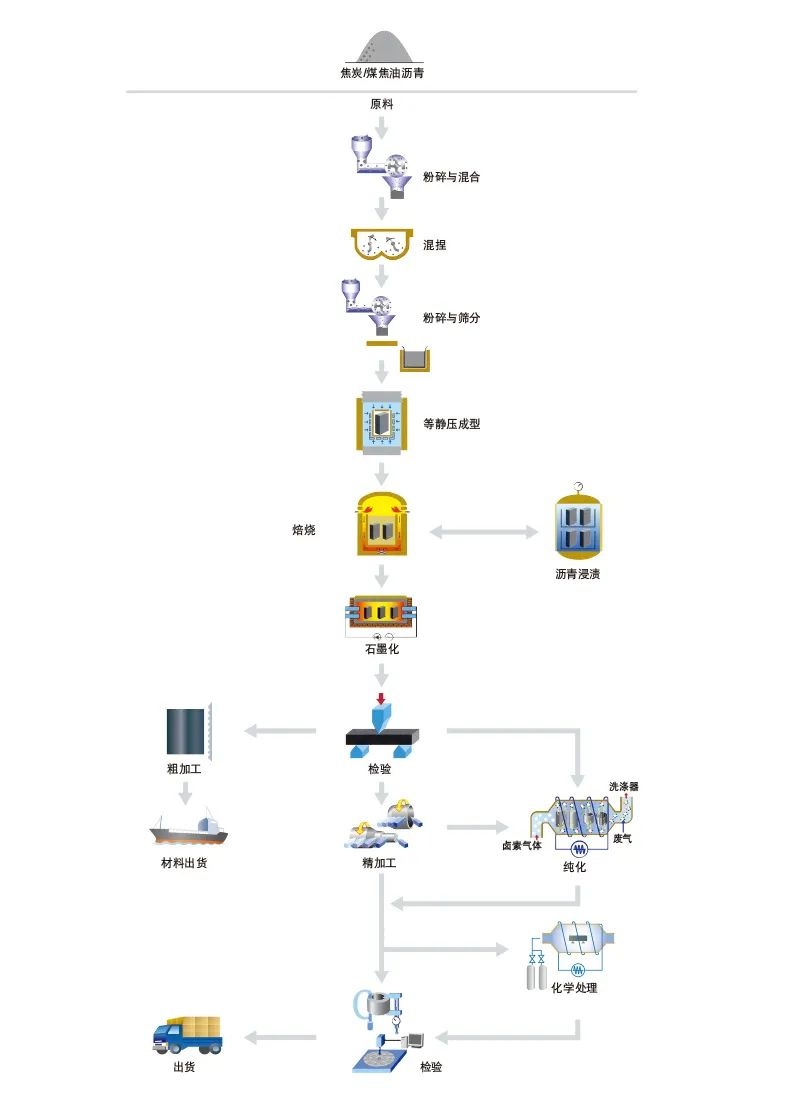

石墨材料制备流程

来源:东洋炭素

(1)原料

原料包括:石油焦、沥青焦、二次焦、中间相炭微球、天然微晶石墨等。

(2)成型

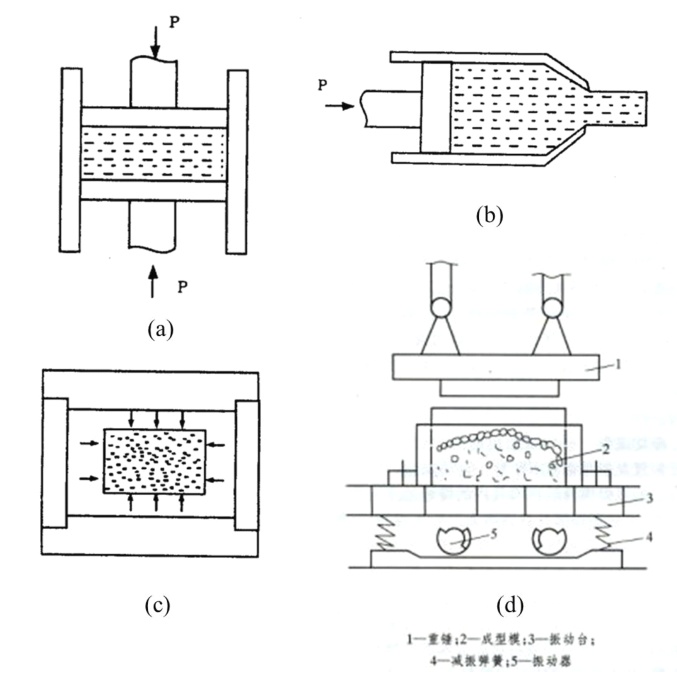

人造石墨成型方法主要有4种,包括模压成型、挤压成型、振动成型和等静压成型。其中等静压成型工艺可以获得各向同性度最高的石墨产品。

(a) 模压成型(b)挤压成型(c)等静压成型(d)振动成型

人造石墨等静压成型工艺 来源:东洋炭素

等静压成型按成型时温度划分,还可分为冷等静压(常温)、温等静压(介质温度80~100℃)和热等静压(介质温度1000℃以上),等静压石墨的生产大多采用冷等静压,只有极少数采用热等静压生产工艺。

(3)焙烧与浸渍

通过焙烧使成型好的坯料炭化,其主要作用是使骨料、粘结剂和浸渍剂转化为固定炭。炭化一般在保护性气氛中进行,炭化温度根据产品要求有所不同,一般在800℃-1500℃。工业生产中由于产品尺寸较大,炭化时间一般很长,在320h以上,甚至达到900h或更长。

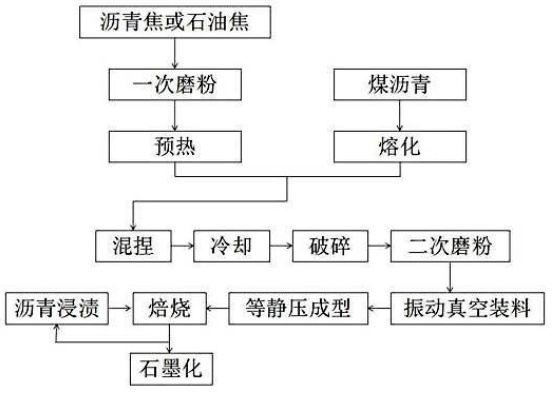

传统烧结方法的工艺流程

自烧结方法的工艺流程

炭化后制品由于释放了很多挥发份,因此密度一般较低,不能满足应用的要求,所以需要对样品进行浸渍处理。根据产品所要求的密度不同,可以进行多次的浸渍-焙烧过程,浸渍剂一般为煤沥青。

(4)石墨化

炭化后的制品一般不具有石墨的结构,而且其硬度很高不利于机加工,且导电导热性能不佳,因此需要对制品进行石墨化处理。石墨化时将制品加热到2000℃以上,使碳原子获得能量,重新排列形成晶体结构,即石墨结构,影响最终产品石墨化度的因素除了骨料本身的性质外主要是石墨化的温度。

三大差距不可忽视

国内外各向同性石墨材料的差距主要体现在三个方面。

原料配方:我国生产各向同性石墨的原料与生产普通石墨产品的原料相同,基本上都是石油焦、沥青焦和二次焦等。而国外的原料配方对我国采取保密措施。

技术差距:国内生产各向同性石墨的周期较长,需要经过配料、混捏、轧片、成型、初焙、初浸、二焙、二浸、三焙、石墨化,个别产品甚至需要三浸和四焙。国外的生产工艺简化许多,经过配料、成型、焙烧、浸渍、石墨化后就可生产出符合质量标准的各向同性石墨产品。对比之下很明显地暴露了国内工艺复杂程度高、人工成本更大、能源消耗严重、制造成本高且残品率更高等问题。目前,国内头部企业也在研发、优化各向同性石墨加工工艺,并取得一些列的成果,技术差距有所减小。

产品差距:国外企业具有成熟的工艺生产原料平均粒径为2-23μm的细结构石墨,并且纯度较高。同时,我国各向同性石墨产品性能普遍存在机械强度低、光洁度低、加工性能低和使用寿命短等问题。

4、国内各向同性石墨产业动态

(1)五星新材

2024年1月29日,河南五星新材科技股份有限公司WX-5系列高纯石墨(560*420*250mm/610-510)被成功认定为专利密集型产品。

(2)成都炭材

成都炭材从2007年开始布局研发第四代高温气冷堆堆芯石墨产品,经过16年的持续发展,2024年3月通过了辐照试验,前期工作已筹备完毕,开始实现量产。2024年4月,成都炭材又成功取得《民用核安全设备制造许可证》。据成都炭材技术研发部部长赵世贵介绍,未来这款石墨产品是能够完全实现国产替代的。2023年12月28日,成都炭材研发的超大尺寸等静压石墨产品还成功入选工信部《重点新材料首批次应用示范指导目录(2024年版)》。

(3)宁新新材

近期,宁新新材公布10家机构调研纪要。对于公司未来发展,宁新新材表示,将坚守模压特种石墨主业,巩固市场份额;开拓高端等静压石墨业务,特别是在半导体领域的应用,提升产品定位;同步中粗结构石墨生产,丰富产品结构;继续延伸产业链,增强终端石墨制品比重,加大国外出口。

“随着我国半导体、锂电、光伏太阳能、人造金刚石、电火花及磨具加工、核电等产业加快发展,预计未来特种石墨的市场需求将呈现较快增长,”宁新新材董事长邓达琴说。

据了解,在半导体领域,特种石墨主要用于硅和碳化硅外延生长的石墨基座。据宁新新材2023年年报显示,该公司已经开展细颗粒等静压石墨的研究,目前已经小批量生产。2023年5月,宁新新材细颗粒等静压特种石墨被认定为江西省优秀新产品三等奖。

(4)东方碳素

2023年东方碳素推进年产3万吨特种高端石墨材料生产项目,该项目总投资10.8亿元,占地175亩,新建7.5万平米工业厂房及6万平方10兆瓦屋顶光伏发电系统,建设内容主要为煅烧系统、配料系统、成型系统、炭化系统、石墨化系统及机加工系统,配套辅助生产设施等。高端石墨产品广泛应用于高端模具、光伏、氢能源、航空航天、核能等领域。

(5)赛迈科

2024年3月4日,由赛迈科先进材料股份有限公司公司牵头的T/CASAS048—20XX《碳化硅单晶生长用等静压石墨》正式立项。

5、展望

国外发达国家能够生产出大尺寸、高纯度、细结构的各向同性石墨,但这些国家均实施严格的技术封锁,甚至还以国家安全和国家利益为由实施严格的产品出口限制。

在我国,目前超细粉制备高密高强石墨材料的骨料粒度主要集中在200~300μm,对纳米级甚至几到十几μm的研究并不多。随着原料粒径的减小,材料结构的致密程度会不断提升,性能也逐渐提高。但制备的难度也逐渐增大,极易产生制品开裂等问题。目前国外大企业在中国建厂,但是核心生产车间并不在国内,要实现技术追赶还要自力更生。

参考来源:

杜爱芳,高强度各向同性石墨材料的制备与研究,中国平煤神马集团开封炭素有限公司

林祥宝,等:非主流原料制备各向同性石墨材料及其结构与性能研究,湖南大学

袁杰,等:“碳”的21世纪——石墨,核工业二〇八大队

各公司官网、年报等

(中国粉体网编辑整理/昧光)

注:图片非商业用途,存在侵权告知删除!

- 低成本高性能锂电池硅碳负极材料

2024.09.23 - 以“展”提“质” 赋能西南 2024成都国际石油和化工技术装备展览会今日盛大开幕

2024.09.12 - 50多万吨特种石墨,将在这些地方陆续投产!

2024.09.07 - 特种石墨企业利润遭“膝斩”?未来企业如何保持盈利能力?

2024.08.29 - 国产等静压石墨,该怎么进步?

2024.08.21